紅土鎳礦回轉(zhuǎn)窯耐火材料整體解決方案供應(yīng)商

紅土鎳礦回轉(zhuǎn)窯直接還原鎳鐵工藝專用耐火材料簡述

江蘇江能新材料科技有限公司于2008年就開始針對紅土鎳礦回轉(zhuǎn)窯直接還原生產(chǎn)鎳鐵工藝中所需使用的耐材開始實驗和研發(fā)�,歷經(jīng)2年左右的時間,成功研發(fā)出了針對紅土鎳礦回轉(zhuǎn)窯直接還原工藝所用的耐火材料����,并不斷再研發(fā),現(xiàn)已有了系列產(chǎn)品����,填補了此類產(chǎn)品國內(nèi)的空白。后又經(jīng)過多家鎳鐵生產(chǎn)廠家的使用����,產(chǎn)品得到了廣泛的好評,我公司也將此產(chǎn)品成功申報專利產(chǎn)品����。

1.在直接還原工藝中,高溫段(燒成帶)溫度在1400-1450℃的情況下���,首先需要解決的是耐材的抗侵蝕性�����。紅土鎳礦在1250℃左右就已經(jīng)是半熔狀態(tài)����,且處于還原型氣氛下,物料高溫對一般耐材侵蝕較大����。一旦侵蝕,就會導(dǎo)致耐材剝落����,使用壽命得不到保障,更談不上質(zhì)保期幾個月的情況��。

2.要考慮耐材的耐磨損����,只有采用耐磨的基料、合理的配比才能保證耐材的耐磨損性����。提高耐材的致密度也是必不可少的。但是一味的提高耐材的致密性和抗壓強度�����,也不能夠真正解決問題��。一味提高耐材致密性,雖密度提高����,但導(dǎo)致耐材的導(dǎo)熱系數(shù)也會提高�。導(dǎo)熱系數(shù)過高,由于燒成帶溫度較高�,這樣導(dǎo)致窯體溫度也會升高,一般外窯體溫度不超過300℃�����。若溫度過高會導(dǎo)致窯體鋼性下降��,因生產(chǎn)時回轉(zhuǎn)窯扭力較大�����,窯體容易發(fā)生變形���,導(dǎo)致耐材斷裂����,掉磚���,甚至垮圈��。雖可采取風(fēng)冷�����、水冷等措施降溫�,但問題并不能根本性解決,且綜合能耗較大���,生產(chǎn)運行成本較高���。

3.根據(jù)不同規(guī)格尺寸的窯體,耐材的尺寸也要合理計算����,不能追求一味放大、放量耐材的尺寸�����。耐材尺寸較大����,導(dǎo)致耐材成本�����、窯體重量����、運行成本����、綜合能耗均相對較高����。但尺寸較小,雖采購成本有所控制��,但耐材導(dǎo)熱較快�����,容易發(fā)生窯體變形等現(xiàn)象��,且耐材耐磨使用時間相對縮短�。故應(yīng)合理配比計算耐材的尺寸。

4.燒成帶耐材的量比控制����。一般在水泥行業(yè)����,采取窯體直徑的5-5.5倍為燒成帶計算的標(biāo)準(zhǔn)����。但由于紅土鎳礦的特殊性,燒成帶高溫區(qū)基本不掛窯皮��,易結(jié)窯圈等�����。綜合分析及我公司根據(jù)使用實際經(jīng)驗得出:最好燒成帶的長度基本采取窯體直徑7-7.5倍計算�,但最終情況還需結(jié)合設(shè)計噴煤槍位置、火焰距離等實際情況決定�����。

5.在回轉(zhuǎn)窯直接還原工藝生產(chǎn)鎳鐵中�,過渡段溫度在900-1250℃。過渡段耐材首先要考慮其耐磨損性���,因在此段中���,物料入窯一般配比一定量的燃煤����,通過轉(zhuǎn)窯前期的對物料的烘干���、預(yù)熱�����,物料到過渡段時由于溫度逐步升高,物料已基本處于半融狀態(tài)����,由于物料粘性較大而容易結(jié)塊,甚至物料結(jié)圈�����,且物料渣性較為明顯�����,故對耐材的磨損較大。接近高溫段時�����,物料基本處于半融狀態(tài)��,物料侵蝕性明顯增加�,故同樣需要考慮該段耐材的抗侵和抗渣性。

6.回轉(zhuǎn)窯低溫段耐材基本就只需考慮其材料的耐磨性�,此段耐材相對較為容易處理,且運行壽命基本能夠得到保證����。

回轉(zhuǎn)窯直接還原工藝耐材(專利產(chǎn)品)

公司致力于紅土鎳礦回轉(zhuǎn)窯內(nèi)襯耐火材料的研發(fā)與生產(chǎn),尤其是針對直接還原工藝高溫段耐材����,研發(fā)出了高強耐磨抗侵磚系列,經(jīng)過多家客戶實際應(yīng)用檢驗�����,其抗侵蝕��、耐磨損����、高強度這三大優(yōu)點得到了客戶的高度認(rèn)可�。

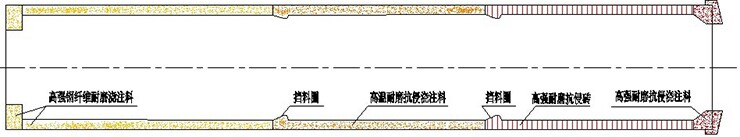

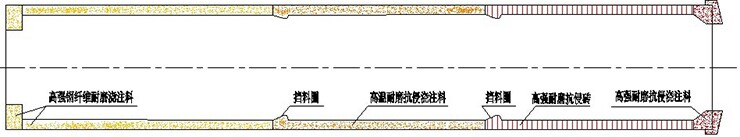

直接還原工藝耐材分布圖

① 高強鋼纖維耐磨澆注料:用于回轉(zhuǎn)窯進(jìn)料口和預(yù)熱帶���,耐磨性好��,致密度高���。

② 高溫耐磨抗侵澆注料:用于回轉(zhuǎn)窯過渡帶,抗侵蝕�����、耐磨損性好�,抗壓強度高����。

③ 高強耐磨抗侵磚:用于回轉(zhuǎn)窯燒成帶,抗侵蝕�����、耐磨損性好���,抗折抗扭力強度高����,為紅土鎳礦回轉(zhuǎn)窯直接還原工藝耐材核心產(chǎn)品。

④ 高強耐磨抗侵澆注料:用于回轉(zhuǎn)窯燒成帶出料口����,抗侵蝕、抗剝落性優(yōu)���,耐磨性好����,抗壓強度�、耐火度高。

當(dāng)前位置:首頁 > 直接還原耐材

當(dāng)前位置:首頁 > 直接還原耐材